Avec Formex Plastik GmbH, qui fait partie du groupe WALTHER Faltbox, nous avons plus de 55 ans d'expérience dans la technique de moulage par injection de plastique.

Notre production chez Formex à Kevelaer

Formex Plastik GmbH

Notre production

La chaîne d'approvisionnement complète auprès d'un seul et même fournisseur

Depuis 1978 déjà, nous fabriquons nos produits en plastique chez Formex à Kevelaer. Ensemble, nous avons conçu et fabriqué la première caisse pliante. Plus de 45 ans plus tard, nous proposons sous un même toit, sous l'enseigne du groupe WALTHER Faltbox, l'ensemble de la chaîne de livraison, de la première idée de caisse réutilisable à la production en série en des millions d'exemplaires, et nous continuerons à enthousiasmer le marché avec des solutions réutilisables innovantes ! Nous intégrons très efficacement les souhaits et les exigences des clients avec les possibilités techniques qu'offre le matériau plastique pour les supports de charge réutilisables. Les voies de communication sont courtes, les modifications peuvent être mises en œuvre rapidement grâce à notre propre atelier d'outillage et nous pouvons réagir en temps réel aux changements.

Notre expertise

Innovation

Nous ne sommes jamais à court d'idées créatives et de nouvelles solutions logistiques. Notre capital repose sur 45 ans d'expérience couronnée de succès et sur notre connaissance des marchés et des mécanismes. Notre réussite se fonde sur un savant mélange d'expériences et de dynamisme.

Time-to-Market

Le contrôle des idées et leur mise en œuvre s'effectuent non seulement très rapidement, mais également dans leur globalité, grâce à des équipes intégrées des secteurs de la vente, du design, de la construction, de la fabrication d'outils et de la production. Le savoir-faire de tous les secteurs peut ainsi être intégré dans les réflexions ultérieures et la planification détaillée.

Qualité

Notre principe « Tout auprès d’un seul et même fournisseur - de la première idée au bac de série fini » réduit les inefficacités et les problèmes de mise en route tout en maximisant la performance pour nos clients.

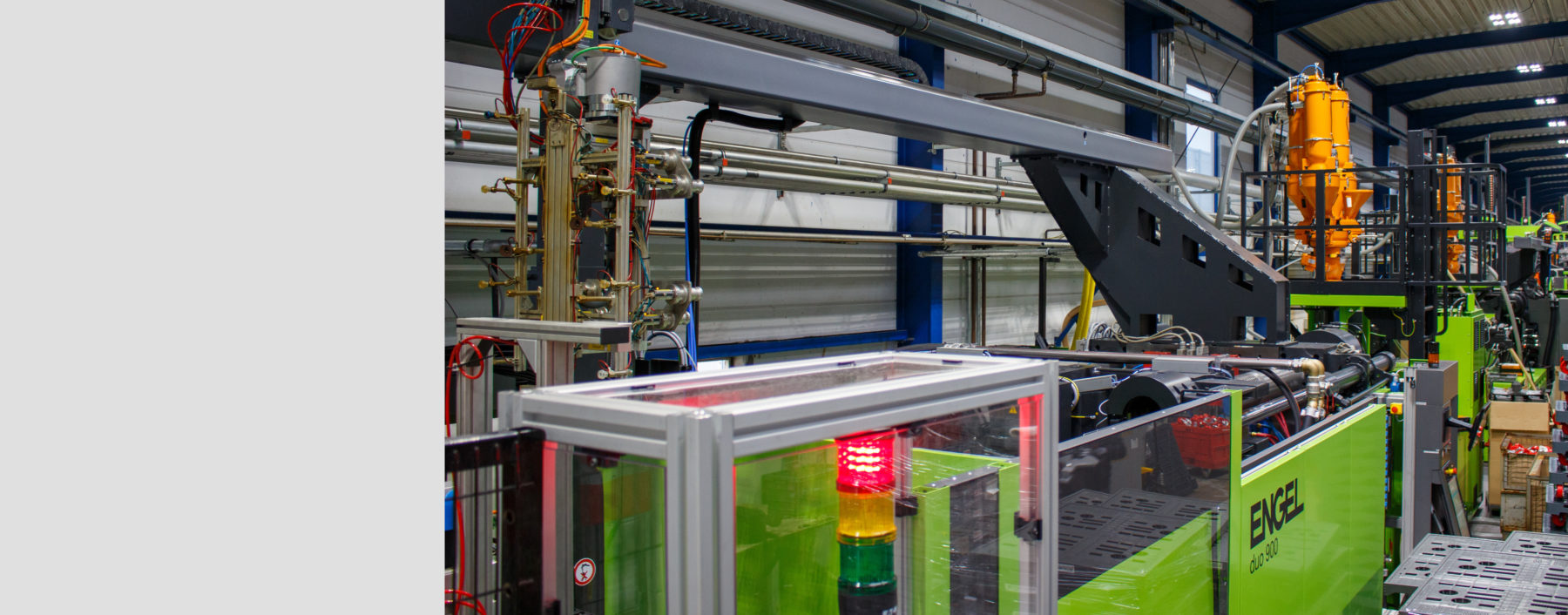

Installations à la pointe de la modernité

Nous utilisons des machines de moulage par injection ultramodernes et des outils de moulage par injection haut de gamme pour produire des supports de charge de qualité supérieure et durable. Nous avons ainsi la capacité nécessaire pour livrer à nos clients plusieurs millions de conteneurs par an.

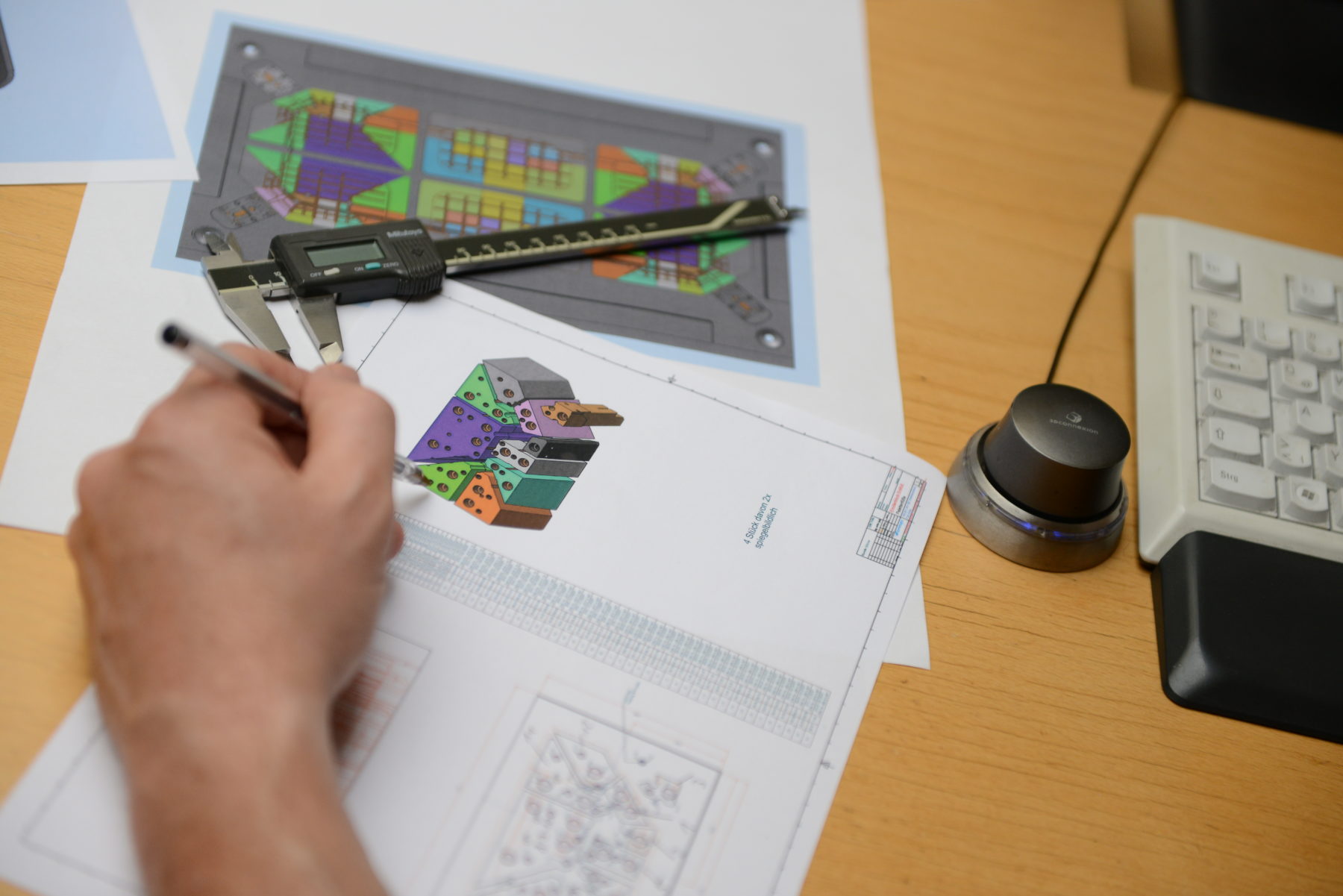

Derrière nos outils se cache une structure modulaire sophistiquée qui nous permet d'adapter nos produits aux souhaits des clients. Les configurations les plus diverses sont ainsi possibles, afin que le support de charge réponde à toutes les exigences.

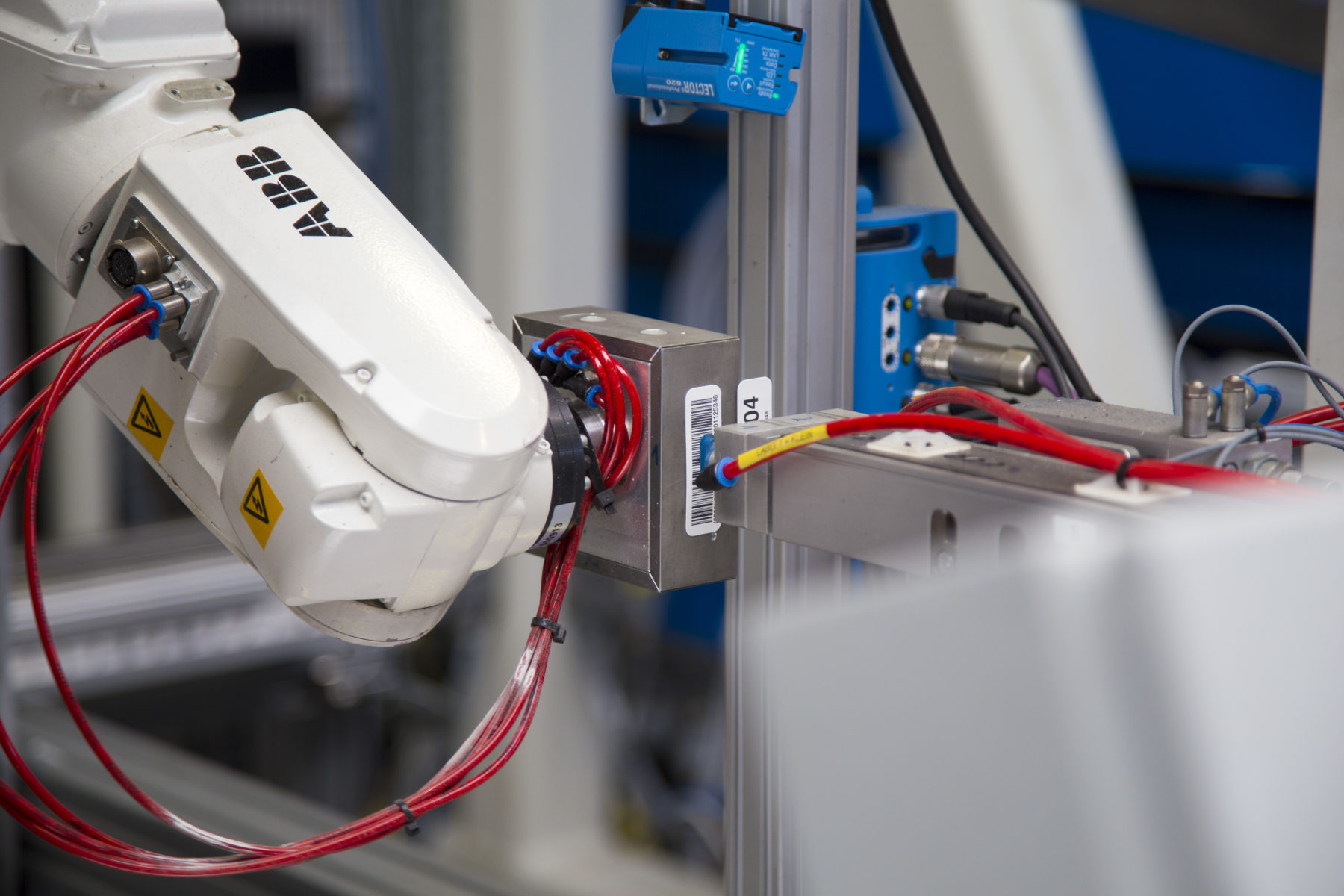

Lors de la production, des robots et des appareils périphériques se chargent de la manipulation automatisée des différentes pièces. Les systèmes s’imbriquent les uns dans les autres de manière complexe : nous avons mis en place de nombreux processus, du montage entièrement automatisé à la production synchronisée de tous les composants nécessaires à la fabrication d’un produit. Le contrôle de la qualité est solidement ancré dans les processus. Le processus de production intègre par exemple le contrôle automatique des étiquettes à l'aide de scanners ou le contrôle de l'impression à l'aide d'une caméra.

Préservation des ressources

En outre, pour les outils de moulage par injection, nous utilisons un logiciel spécial pour la saisie numérique et la surveillance des données de la machine en temps réel. L'état des outils peut ainsi être consulté à tout moment afin de gérer les processus de manière proactive.

Nous pensons à la préservation des ressources, en particulier pour la production à forte consommation d'énergie, et utilisons des machines servo-hydrauliques ENGEL conformes aux dernières normes en vigueur. Le concept ecodrive et l'entraînement de dosage électrique réduisent considérablement la consommation énergétique lors de la production. Les machines contribuent ainsi de manière décisive à une production durable et efficace.

Stockage des granulés

Les granulés en plastique sont la principale matière première de nos produits. Notre site de production compte entre autres dix grands silos de 25 mètres de haut. Au total, nous entreposons jusqu'à 1 800 tonnes de matériaux, au sec, à l'abri et disponibles à tout moment. Nous avons ainsi, tout comme nos clients, la sécurité de planification nécessaire. Et même en cas de pénurie de matières premières ou de problèmes d'approvisionnement, la production est toujours assurée.

Depuis les silos, des kilomètres de canalisations acheminent les granulés jusqu'à l'installation de moulage par injection. Ce procédé est non seulement efficace, mais également écologique, car aucun granulé n'est rejeté dans l'environnement.

Outillage

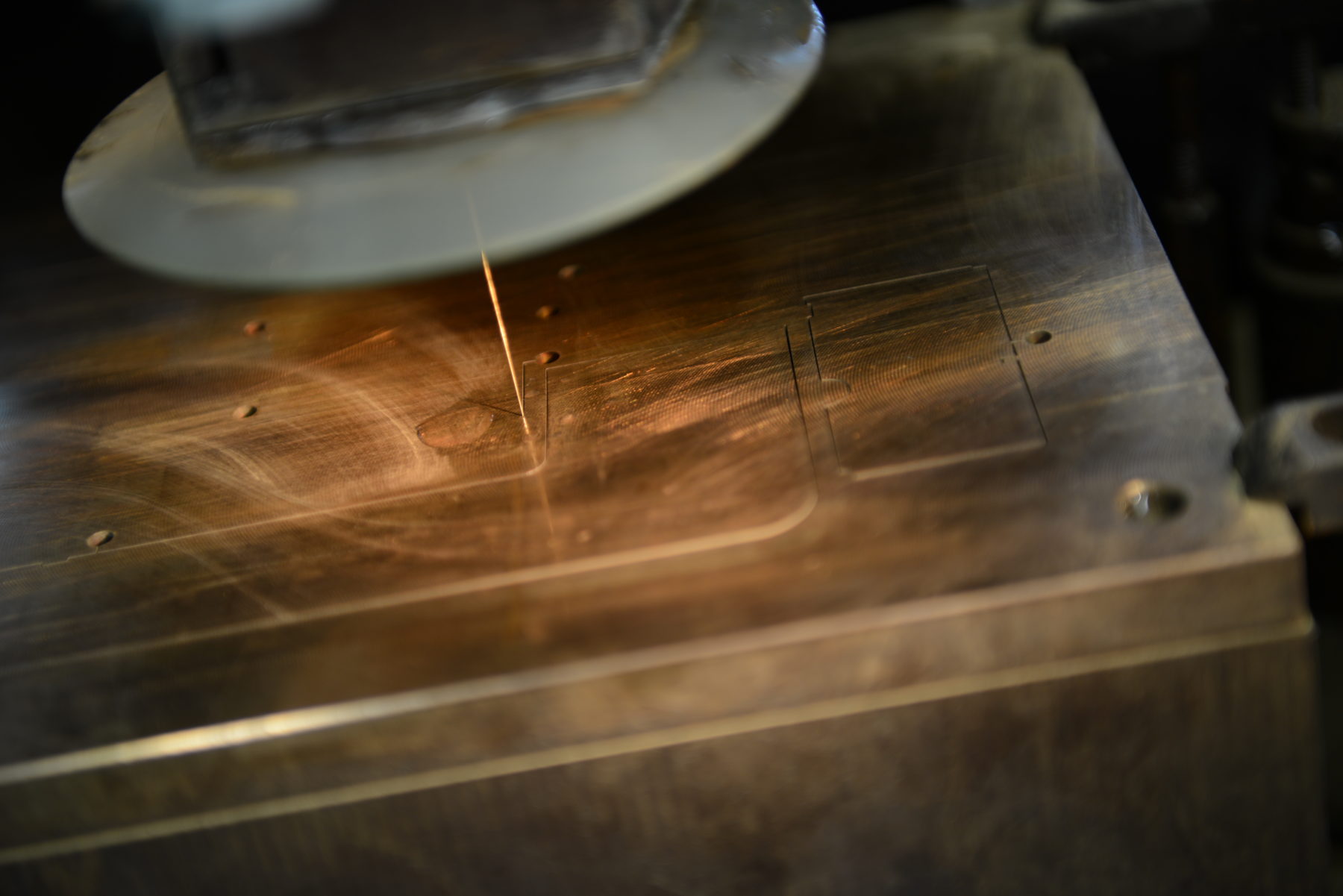

Notre atelier d'outillage emploie des spécialistes expérimentés et nous disposons de tous les procédés d'usinage nécessaires à la fabrication, à la réparation et à la modification d'outils de moulage par injection modernes. Grâce à la proximité de la production, nous garantissons un suivi optimal des outils utilisés et des temps de réaction très courts si une maintenance ou une réparation s'avère nécessaire au cours du processus de production.

Que ce soit dans le suivi des moules existants ou dans la fabrication de nouveaux moules adaptés aux souhaits du client, notre atelier d'outillage donne toujours le meilleur de lui-même pour obtenir des résultats optimaux. Pour garantir de tels résultats à tout moment, l'atelier d'outillage réunit tous les procédés courants d'usinage des métaux. Outre l'usinage sur des centres d'usinage CNC, il est possible de recourir, entre autres, à des machines d'électroérosion par enfonçage et à fil ainsi qu'à une perceuse de trous profonds. Pour le montage, le démontage et les transformations, deux zones de travail spécialement équipées sont disponibles pour les gros et les petits outils.

Lorsque l'atelier d'outillage commence à réaliser les travaux, une grande partie de la préparation a déjà été effectuée en arrière-plan. Dans le bureau d'études interne, des concepteurs expérimentés veillent à ce que les différentes étapes de travail soient bien pensées et préparées de manière optimale.

Production de brosses

Outre la technique de moulage par injection, nous disposons également de notre propre département de brossage, qui répond aux exigences les plus élevées en matière de brosses techniques. Notre vaste parc de machines comprend différentes machines de brossage qui nous permettent d'équiper de soies pratiquement tous les corps de base de notre production de moulage par injection. Comme nous fabriquons les corps de base en interne, nous pouvons mettre en œuvre toutes les idées de produits, même les plus originales.

Le résultat du nettoyage est déterminé par le poil. Ce n'est pas seulement le matériau utilisé pour les poils qui est déterminant, mais aussi leur quantité et surtout leur bonne disposition. Nos machines hautement spécialisées traitent tous les matériaux de brosses souhaités et sont en même temps adaptées à une forme de brosse précise. Qu'il s'agisse d'un rouleau de balayage ou d'une brosse plate, nous avons la machine qui convient à chaque application.

Contactez-nous dès maintenant !

Vous avez des questions sur notre production ?

Alors n'hésitez pas à nous contacter. Nous répondrons à vos questions sur notre production.

Andre Peters

Managing Director Formex Plastik GmbH

Groupe WALTHER Faltbox

Notre production

Découvrez la production du groupe WALTHER Faltbox, à Kevelaer, dans le Bas-Rhin.